El pasado 18 de diciembre de 2024 fue publicado el nuevo Reglamento europeo de Productos de Construcción (en adelante RPC) [1], que sustituirá al actual reglamento en vigor de 2011, y cuya entrada efectiva se produjo el 7 de enero de 2025 aunque con una serie de requisitos que irán introduciéndose progresivamente a partir de 12 meses después.

Este reglamento, por el que se establecen reglas armonizadas de la UE para la comercialización de los productos de construcción regulando el marcado CE, tiene como objetivo principal mejorar la transparencia, la eficiencia y la seguridad jurídica en el sector de la construcción, adaptándose a la era digital y promoviendo la sostenibilidad ambiental.

En este primer artículo del blog dedicado a este asunto de especial trascendencia para la industria de la construcción, nos vamos a detener nuevamente [2] [3] en un requisito que gana en importancia: la durabilidad de los materiales de construcción.

La durabilidad de un elemento constructivo es su capacidad para soportar, durante la vida útil para la que ha sido proyectada, las condiciones físicas y químicas a las que está expuesta, y que podrían llegar a provocar su degradación como consecuencia de efectos diferentes a las cargas y solicitaciones consideradas en el análisis mecánico.

Para ello queremos reflexionar sobre el concepto de la durabilidad, término que se cita hasta siete veces dentro del Reglamento. La primera mención está en el considerando 50:

“Con el objetivo de garantizar la sostenibilidad y la durabilidad de los productos de construcción, los fabricantes deben hacer que sus productos puedan utilizarse durante el mayor tiempo posible (…)”.

Esta primera aproximación ya refuerza la necesidad de que deba extenderse la durabilidad de los productos de construcción el máximo tiempo posible. Si nos referimos a los elementos de hormigón de estructuras, se puede diferenciar entre aquellos destinados en general a los edificios (50 años) de los empleados en obras de ingeniería civil como los puentes (100 años), tal y como recoge la Tabla 2.1 del Código Estructural español. Sin embargo, cabe esperar que las vidas útiles de ambos tipos de construcciones y, a su vez de los elementos estructurales que los integran, acaben siendo superiores a estos periodos con un adecuado mantenimiento preventivo durante su larga etapa de servicio.

Figura.- Finalizada en el año 2000, una obra singular es el Puente de Öresund, una doble vía terrestre de comunicación, ferrocarril y carretera, que une Dinamarca y Suecia a través del estrecho de Öresund. El diseño y construcción de esta obra se realizó bajo la premisa de que con las condiciones ambientales donde está ubicada (temperaturas que alcanzan los –20 ºC, ambiente marino, posible colisión de buques, impactos de masas de hielo, etc.), la durabilidad del proyecto fuera superior a los 100 años, plazo que condicionó en gran medida los criterios de diseño de las estructuras y de los materiales empleados. Los elementos prefabricados desempeñaron un papel clave para responder ante estos exigentes requisitos, recurriendo en parte a esta tecnología para la formación parcial de los túneles, los tableros, las pilas o las cimentaciones.

Para asegurar esta vida útil, la reglamentación nos ofrece dos vías: una la más utilizada, donde de forma directa y en función de la clase o clases de exposición ambiental en que se encontrarán los elementos constructivos (corrosión por carbonatación, corrosión por cloruros de origen marino, exposición a ciclos de hielo/deshielo, etc.), se debe cumplir con unos determinados valores de contenido mínimo de cemento, relación agua/conglomerante (cemento) máxima y recubrimientos mínimos de las armaduras. Sin embargo, la prefabricación de hormigón, tanto por razones de diseño como operativas (ciclos de producción cortos), además del mayor control esperado en fábrica frente a la obra, es habitual que se definan valores mejorados con respecto a estos otros parámetros. Con esta premisa, el Anejo 12 del Código Estructural ofrece una vía muy interesante para estimar la vida útil prevista, mediante la aplicación de una metodología de cálculo que ya tuvo como base anteriormente el Anejo 9 de la Instrucción EHE-08. Si bien esta metodología tiene un alcance limitado (solo se puede aplicar a las clases de exposición por corrosión XC, XS y XD) y puede no resultar sencilla de aplicar por la complejidad de parte de la formulación, en ANDECE decidimos desarrollar un programa de cálculo de acceso para nuestras empresas asociadas, que permite calcular la vida útil de cada elemento prefabricado de hormigón de una forma ágil y segura [4].

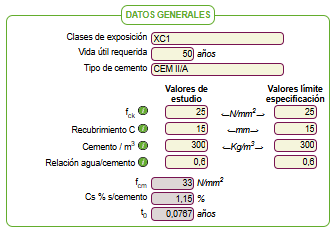

Para mostrarlo hemos desarrollado el siguiente ejemplo ilustrativo: un forjado resuelto mediante

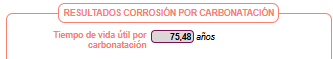

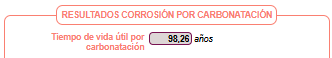

placas alveolares de hormigón HP-50 en una clase de exposición XC1 (corrosión por carbonatación – Ambiente seco o permanentemente húmedo), donde resultarían una relación máxima de agua/cemento de 0,60 y un contenido mínimo de 300 kg de cemento por m3 de hormigón (aplicación de la Tabla 43.2.1.a), cumpliendo además con la resistencia mínima ≥ 25 N/mm2 (Tabla 43.2.1.b). Dada la tendencia actual a trabajar con cementos más adicionados, se diseña con un cemento tipo II/A en lugar del tipo I más habitual para reducir el impacto ambiental resultante en la etapa de producto. Aplicando estos valores por defecto en la herramienta informática, resulta una vida útil de 75,48 años, superando los 50 años mínimos establecidos reglamentariamente:

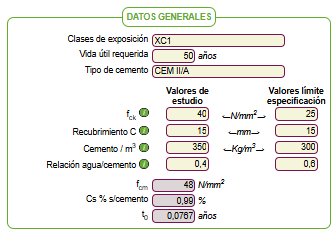

Sin embargo, las placas alveolares se suelen fabricar con otros parámetros de diseño: una mayor resistencia, mayor contenido de cemento por metro cúbico y con una relación agua/cemento más baja. Introducimos nuevos parámetros de diseño y recalculamos, resultando una vida útil ya de casi 100 años.

Es decir, trabajando con los valores de diseño más habituales de la prefabricación, hemos aumentado la vida útil de 75 a 100 años aproximadamente. De esta forma, estaremos ya satisfaciendo el requisito del RPC de extender la «durabilidad de los productos de construcción el mayor tiempo posible». Asimismo, en una tendencia a tratar de ir reduciendo los impactos ambientales de los productos de construcción, especialmente su huella de CO2, se consigue amortizar en un mayor periodo de tiempo este valor, lo que también es interesante desde la misma fase de diseño a la hora de decantarse por unas soluciones frente a otras, que si bien pueden tener un menor impacto ambiental inicial, no necesariamente lo serán si se analiza todo el ciclo de vida en el caso de que se contrasten dos soluciones con vidas útiles muy distintas.

Además, el RPC establece tanto en el “ANEXO IV Información general sobre el producto, instrucciones de uso e información sobre seguridad” como en el “ANEXO V Declaración de prestaciones y de conformidad” que el fabricante determinará la “(…) vida útil media y mínima estimada para el uso declarado (durabilidad)”, por lo que la vía de emplear la metodología del Anejo 12 del Código Estructural debería ser cada vez más una alternativa para profundizar por parte de los fabricantes de elementos prefabricados de hormigón.

En resumen, queda de manifiesto que la durabilidad incrementa su importancia como eje central dentro de un contexto reglamentario en el que se continúa profundizando sobre la sostenibilidad de la construcción, coexistiendo con otros requisitos como la descarbonización, la circularidad o la eficiencia energética, sobre lo que entraremos en detalle en futuras entregas del blog.

Referencias

[1] Reglamento (UE) 2024/3110 del Parlamento Europeo y del Consejo, de 27 de noviembre de 2024, por el que se establecen reglas armonizadas para la comercialización de productos de construcción y se deroga el Reglamento (UE) nº 305/2011 https://www.boe.es/buscar/doc.php?id=DOUE-L-2024-81885

[2] La durabilidad dentro de la construcción sostenible. Blog ANDECE https://www.andece.org/la-durabilidad-dentro-de-la-construccion-sostenible/

[3] Estrategia de durabilidad en hormigones. Academia ANDECE -INDESPRE https://bonificado.indespre.com/curso-durabilidad-hormigones

[4] Presentación del Anejo 12 del Código Estructural – Estimación de vida útil de elementos de hormigón. Canal YouTube de ANDECE https://youtu.be/xHh2v2m1ohQ?si=Xyn3mrC-c9MRZcy4